Artykuł sponsorowany

Jakie wyzwania stawia przed projektantami obróbka CNC metali?

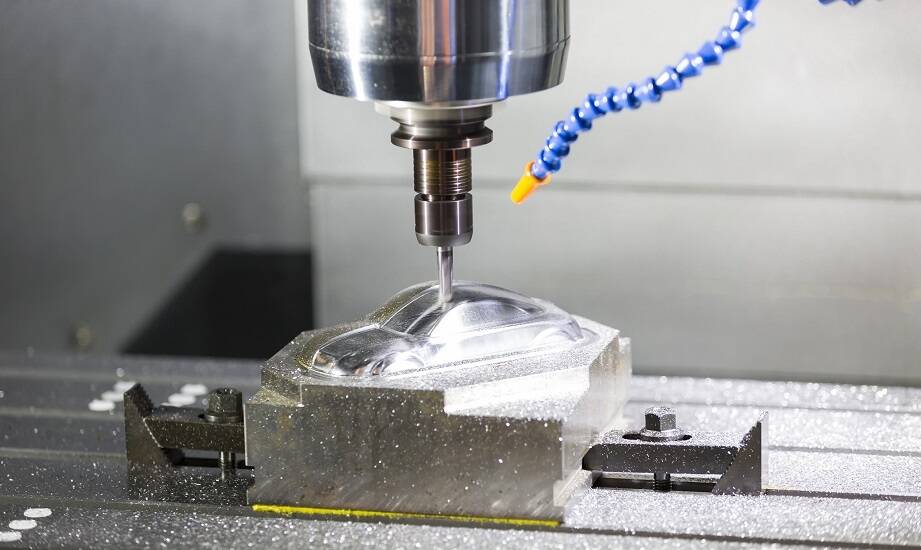

Obróbka CNC metali to istotny element współczesnego przemysłu, wymagający od projektantów umiejętności radzenia sobie z różnorodnymi wyzwaniami. Kluczowe znaczenie ma precyzyjne projektowanie narzędzi oraz ich dostosowywanie do indywidualnych potrzeb klientów. W artykule omówione zostaną kluczowe aspekty tego procesu, które wpływają na jakość i efektywność produkcji. Warto zaznaczyć, że obróbka CNC metali znajduje zastosowanie w wielu branżach, a jej rozwój jest niezbędny dla utrzymania konkurencyjności na rynku. Zachęcamy do dalszej lektury, aby poznać szczegóły dotyczące wyzwań stawianych przed specjalistami.

Przeczytaj również: Dlaczego warto inwestować w wysokiej jakości obrzeża ogrodowe?

Precyzja i tolerancje w projektowaniu

W obróbce CNC metali kluczowym wyzwaniem jest zapewnienie wysokiej precyzji wykonania. Projektanci muszą uwzględniać tolerancje oraz właściwości materiałów, co wymaga zaawansowanej wiedzy technicznej. Istnieją jednak techniki, które pomagają osiągnąć wymaganą dokładność, takie jak stosowanie nowoczesnych algorytmów obliczeniowych czy symulacji procesów obróbczych. Niezbędne są również odpowiednie narzędzia, takie jak frezy czy wiertła o wysokiej jakości oraz sprawdzone metodyki pomiarowe do kontroli wymiarów i kształtów elementów.

Przeczytaj również: Pojemnik na odpady – kluczowy element w procesie segregacji śmieci

Regularna kontrola maszyn oraz serwisowanie narzędzi są niezbędne dla zapewnienia bezpieczeństwa i efektywności pracy. Dzięki temu specjaliści mogą realizować skomplikowane projekty z zachowaniem wymaganej precyzji oraz tolerancji, co przekłada się na satysfakcję klientów oraz konkurencyjność firmy na rynku usług obróbczych. Warto również zauważyć, że odpowiednie podejście do procesu obróbczy może znacząco wpłynąć na jakość finalnych produktów.

Przeczytaj również: Jakie są metody utylizacji waty szklanej i jak wpływają na środowisko?

Indywidualne podejście do projektowania

W obróbce CNC metali indywidualne podejście do projektowania narzędzi odgrywa kluczową rolę w zaspokajaniu potrzeb klientów. Projektanci muszą być elastyczni i otwarci na nowe wyzwania, co często wiąże się z modyfikacją istniejących rozwiązań. Przykłady innowacyjnych metod obejmują rozwój narzędzi o zmiennej geometrii oraz inteligentnych systemów monitorowania procesów obróbczych. Współpraca z klientem jest niezbędna, aby dostosować produkty do specyfikacji oraz oczekiwań. Regularne konsultacje i wymiana informacji pozwalają na lepsze zrozumienie wymagań oraz szybsze reagowanie na zmiany. Takie podejście przekłada się na wyższą jakość usług oraz satysfakcję odbiorców. Warto podkreślić znaczenie wielu branż korzystających z obróbki CNC, takich jak przemysł motoryzacyjny czy AGD, które wymagają zaawansowanych narzędzi oraz precyzyjnych procesów produkcyjnych.

Bezpieczeństwo i efektywność w obróbce CNC

Bezpieczeństwo i efektywność w obróbce CNC metali są kluczowe dla utrzymania wysokiej jakości produkcji. Regularne kontrole maszyn oraz serwisowanie narzędzi pozwalają uniknąć awarii i przestojów, co przekłada się na większą wydajność pracy. Warto zwrócić uwagę na najlepsze praktyki dotyczące utrzymania sprzętu, takie jak monitorowanie stanu technicznego obrabiarek czy szkolenie pracowników w zakresie obsługi maszyn. Dbanie o odpowiednie warunki pracy oraz przestrzeganie zasad BHP ma istotne znaczenie dla bezpieczeństwa zespołu oraz efektywności procesów obróbczych.

W kontekście obróbki CNC metali ważne jest również proaktywne podejście do zarządzania ryzykiem, które umożliwia identyfikację potencjalnych zagrożeń i wdrażanie działań prewencyjnych. Regularne szkolenia oraz aktualizacja procedur mogą znacząco wpłynąć na poprawę bezpieczeństwa i efektywności w miejscu pracy.